Sikafloor®-269 CR

Sikafloor®-269 CR est un système de finition époxydique autonivelant à 2 composants à faible émission de particules et à très faible teneur en COV/AMC, développé spécifiquement pour des salles blanches (clean rooms).

“Composition époxydique entièrement stable conformément à la méthode d’essai de la Deutsche Bauchemie e.V. (organisation allemande pour les produits chimiques utilisés dans la construction)”.

- Très faible teneur en COV/AMC.

- Faible émission de particules.

- Sans phosphates organiques ni phtalates.

- Bonne résistance chimique et mécanique.

- Facile à nettoyer.

- Économique.

- Étanche.

- 100 % de matière solide.

- Surface brillante.

Utilisation

- Composition époxydique entièrement stable conformément à la méthode d’essai de la Deutsche Bauchemie e.V. (organisation allemande pour les produits chimiques utilisés dans la construction).

- Convient également comme couche d’usure pour les industries telles que l’industrie automobile, l’industrie pharmaceutique, les entrepôts et les magasins.

Avantages

- Très faible teneur en COV/AMC.

- Faible émission de particules.

- Sans phosphates organiques ni phtalates.

- Bonne résistance chimique et mécanique.

- Facile à nettoyer.

- Économique.

- Étanche.

- 100 % de matière solide.

- Surface brillante.

Emballage

Composant A: pot de 24,9 kg

Composant B: pot de 5,1 kg

Composant A+B: kit de 30 kg

Couleur

Résine – composant A : liquide, coloré

Durcisseur – composant B : liquide, transparent

RAL 7032, 9001

Autres couleurs sur demande.

Sous l’influence de l’exposition directe au soleil, une légère décoloration ou modification de la couleur peut se produire, celle-ci n’ayant aucune influence sur la fonctionnalité et les performances du revêtement.

Détails produits

AGRÉMENTS / NORMES

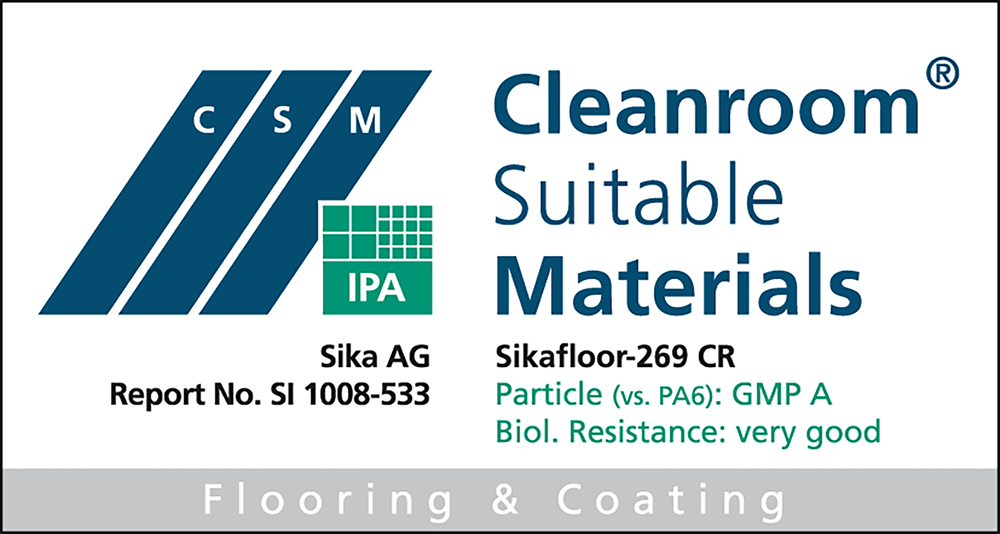

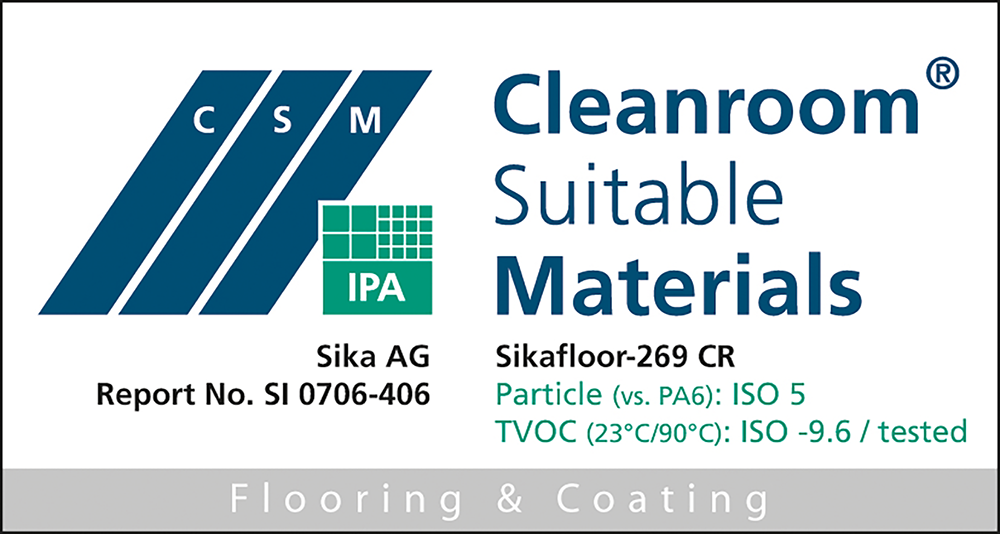

Certificat relatif aux émissions de particules Sikafloor-269 CR: CSM Statement of Qualification – ISO 14644-1, classe 5 Rapport n° SI 0706-406.

Certificat relatif à l’outgassing Sikafloor-269 CR : CSM Statement of Qualification – ISO 14644-8, classe -9,6 - Rapport n° 0908-494. SI 0706-406.

Catégories de feu en vertu de la norme EN 13501-1, Rapport n° 2008-B-3883/04, MPA, Dresde, Allemagne, septembre 2008

Outgassing Datasheet Sikafloor-269 CR (+90 °) M + W Group, 12.04.07.

|

|

|

Base chimique

Epoxy

Durée de Conservation

24 mois à partir de la date de production

Conditions de Stockage

si le produit est stocké dans son emballage scellé d’origine, non ouvert et intact, au sec et à une température comprise entre +5°C et +30°C.

Densité

| Composant A: | ~ 1.7 kg/l |

| Composant B: | ~ 1.0 kg/l |

| Mélange A+B: | ~ 1.5 kg/l |

Toutes les valeurs à +23°C

Extrait sec en poids

~100 %

Extrait sec en volume

~100 %

Dureté Shore A

| 84 (14 jours / +23°C) | (DIN 53 505) |

Résistance à l'abrasion

| 40 mg (CS 10/1000/1000)(14 jours/ +23°C) | (EN ISO 5470-1 Taber Abraser Test) |

Résistance à la compression

| Résine (1 : 0,3 chargée de F34*): ~ 85 N/mm2 (7 jours / +23°C) | (EN 13892-2) |

Résistance à la Flexion

| Résine (1 : 0,3 chargée de F34*): ~ 39 N/mm2 (7 jours / +23°C) | (EN 13892-2) |

Adhérence par Traction directe

| > 1,5 N/mm2 (rupture du béton) | (ISO 4624) |

Résistance chimique

Résiste à de nombreux produits chimiques.

Demandez la liste complète des produits chimiques.

Résistance Thermique

| Sollicitation* | Chaleur sèche |

| À court terme, max. 7 jours | +50 °C |

Chaleur humide à court terme (*) jusqu’à maximum + 80 °C si l’exposition n’est qu’occasionnelle (nettoyage à la vapeur, etc.).

(*) Jamais d’exposition chimique et mécanique simultanée

Application

Proportions du Mélange

Composant A : composant B = 83 : 17 (parts en poids)

Température de l'air ambiant

Minimum +15°C / maximum +30°C

Humidité relative de l'air

Maximum 80% R.L.V.

Point de rosée

Attention à la condensation !

Pour réduire le risque de condensation ou d’efflorescences sur la couche de finition, le substrat et le revêtement non durci doivent avoir une température au moins 3°C supérieure au point de rosée. Se référer au diagramme de Mollier.

Température du support

Minimum +15°C / maximum +30°C

Humidité du support

< 4 % d’humidité (en poids)

Méthode d’essai : mesure Sika-Tramex ou méthode CM.

Pas de remontées d’humidité conformément à ASTM (membrane polyéthylène)

Durée pratique d'utilisation

| Température | Temps |

| +15 °C | ~ 45 minutes |

| +20 °C | ~ 30 minutes |

| +30 °C | ~ 15 minutes |

Délai d’attente / Recouvrement

Temps d’attente avant application du Sikafloor®-269 CR sur Sikafloor-144:

| Température du support | Minimum | Maximum |

| +15°C | 26 h | 4 jours |

| +20°C | 24 h | 2 jours |

| +30°C | 12 h | 1 jour |

Temps d’attente avant application du Sikafloor®-269 CR sur Sikafloor-161:

| Température du support | Minimum | Maximum |

| +15°C | 24 h | 3 jours |

| +20°C | 18 h | 2 jours |

| +30°C | 8 h | 1 jour |

Les délais sont approximatifs et seront influencés par tout changement du substrat et des conditions ambiantes, plus particulièrement la température et l’humidité relative.

Produit Appliqué Prêt à l’Emploi

| Température | Trafic pédestre | Trafic léger | Durcissement final |

| +15°C | ~ 72 heures | ~ 7 jours | ~ 21 jours |

| +20°C | ~ 48 heures | ~ 4 jours | ~ 7 jours |

| +30°C | ~ 24 heures | ~ 2 jours | ~ 5 jours |

Remarque : les délais sont approximatifs et dépendent des conditions ambiantes ainsi que de l’état du support.

Consommation

| Système de revêtement | Produit | Consommation |

| Primaire | Sikafloor-144/-161 | 0,3 - 0,5 kg/m2 |

| Egalisation (optionnelle) | Sikafloor-161 (mortier “tiré à 0”) | Voir fiche technique |

| Couche coulée (épaisseur de couche ~ 1,5 mm) | Sikafloor-269 CR chargé de sable de quartz 0,1 - 0,3 mm (F34*) | Maximum 2,5 kg/m2 de mélange En fonction de la température, le degré de remplissage varie de: non chargé (2,5 kg/m2) 1 : 0,3 en poids (1,9 + 0,6 kg/m2) |

Rapports en poids

Ces valeurs sont théoriques et dépendent de la porosité, de la rugosité et de la planéité de la surface ou du gaspillage, etc.

* Toutes les valeurs sont définies à l’aide du sable de quartz 0,1-0,3 mm de “Quarzwerke GmbH Frechen’’. L’utilisation d’un autre type de sable quartz peut avoir des effets sur le produit, notamment sur le degré de remplissage, la fluidité du produit et son aspect.

MÉLANGE

Mélanger d’abord le composant A mécaniquement. Ajouter ensuite la totalité du composant B et mélanger pendant 2 minutes jusqu’à l’obtention d’un mélange homogène.

Après avoir mélangé les composants A et B, ajouter le sable de quartz 0,1-0,3 mm et mélanger à nouveau intensivement pendant 2 minutes jusqu’à l’obtention d’un mélange homogène.

Afin de garantir un mélange complet, transvaser le mélange dans un récipient propre et mélanger une fois de plus.

Eviter un mélange trop long ou trop rapide afin de minimiser l’inclusion d’air.

Sikafloor®-269 CR doit être mélangé mécaniquement à l’aide d’un mélangeur électrique à faible vitesse (300 à 400 tr/min) ou autre appareil adéquat.

APPLICATION

Avant l’application, vérifier la teneur en humidité du support, l’humidité relative de l’air et le point de rosée.

Si la teneur en humidité est > 4%, le Sikafloor EpoCem peut être appliqué comme pare-humidité temporaire.

Égalisation:

Les surfaces rugueuses doivent être égalisées en appliquant un mortier d’égalisation. Consulter à cet effet la fiche technique de Sikafloor-161.

Couche coulée:

Verser le Sikafloor®-269 CR et étaler uniformément à l’aide d’une raclette plate ou crantée.

Après avoir étalé le matériau, retourner la raclette et, avec le côté plat de cette dernière, passer sur toute la surface pour obtenir une finition parfaite.

Passer directement (maximum 10 minutes après l’application du produit) au rouleau débulleur de façon croisée pour faciliter l’étalement de la masse de coulage et éviter l’inclusion d’air. Pour un résultat optimal, veiller à passer le rouleau de manière croisée avec un angle de 90°, une fois dans chaque direction.

NETTOYAGE DES OUTILS

Nettoyer tous les outils et le matériel d’application au Diluant C immédiatement après usage.

Le produit durci ne peut être enlevé que par voie mécanique.